Proizvodna linija suhog morta toranjskog tipa

Detalji proizvoda

Proizvodna linija suhog morta toranjskog tipa

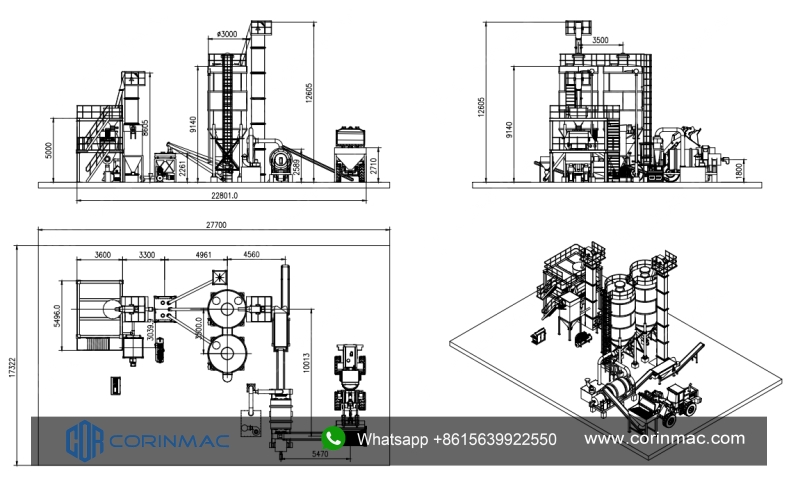

Oprema za suhu mješavinu morta tipa tornja raspoređena je od vrha do dna prema proizvodnom procesu, proizvodni proces je gladak, raznolikost proizvoda je velika, a unakrsna kontaminacija sirovina mala. Pogodna je za proizvodnju običnog morta i raznih posebnih mortova. Osim toga, cijela proizvodna linija pokriva malu površinu, ima vanjski izgled i relativno nisku potrošnju energije. Međutim, u usporedbi s drugim procesnim strukturama, početna investicija je relativno velika.

Proizvodni proces je sljedeći

Vlažni pijesak se suši troprolaznom sušilicom, a zatim se putem pločastog lančanog elevatora prenosi do klasifikacijskog sita na vrhu tornja. Točnost klasifikacije sita je visoka i do 85%, što omogućuje finu proizvodnju i stabilnu učinkovitost. Broj slojeva sita može se podesiti prema različitim zahtjevima procesa. Općenito, nakon klasifikacije suhog pijeska dobivaju se četiri vrste proizvoda, koji se skladište u četiri spremnika sirovina na vrhu tornja. Spremnici za cement, gips i ostale sirovine raspoređuju se sa strane glavne zgrade, a materijali se prenose pužnim transporterom.

Materijali iz svakog spremnika sirovine prenose se u mjerni spremnik pomoću dovoda s promjenjivom frekvencijom i inteligentne električne tehnologije. Mjerni spremnik ima visoku točnost mjerenja, stabilan rad i tijelo spremnika u obliku konusa bez ostataka.

Nakon što se materijal izvaže, pneumatski ventil ispod mjernog spremnika se otvara i materijal samostalnim protokom ulazi u glavni stroj za miješanje. Konfiguracija glavnog stroja obično je dvostruka osovina bezgravitacijska mješalica i mješalica s ralicama. Kratko vrijeme miješanja, visoka učinkovitost, ušteda energije, otpornost na habanje i sprječavanje gubitaka. Nakon što je miješanje završeno, materijali ulaze u međuskladište. Ispod međuskladišta konfigurirani su različiti modeli automatskih strojeva za pakiranje. Za proizvodne linije velikog volumena može se postići integrirani dizajn automatskog pakiranja, paletiziranja i proizvodnje pakiranja, čime se štedi rad i smanjuje intenzitet rada. Osim toga, ugrađuje se učinkovit sustav za uklanjanje prašine kako bi se stvorilo dobro radno okruženje i ispunili zahtjevi zaštite okoliša.

Cijela proizvodna linija koristi napredni računalni sinkroni sustav upravljanja i kontrole proizvodnje, koji podržava rano upozorenje na greške, kontrolira kvalitetu proizvoda i štedi troškove rada.

Detalji o proizvodu

Osnovna oprema proizvodne linije suhog morta toranjskog tipa:

Mješalice i sustavi za vaganje:

Mješalica za suhi mort

Mješalica za suhi mort je glavna oprema proizvodne linije suhog morta koja određuje kvalitetu mortova. Različite mješalice za mort mogu se koristiti ovisno o različitim vrstama morta.

Miješalica s jednim vratilom za plug

Tehnologija mješalice s plugom uglavnom potječe iz Njemačke i često se koristi u velikim proizvodnim linijama suhog praškastog morta. Mješalica s plugom uglavnom se sastoji od vanjskog cilindra, glavne osovine, plugova i ručki plugova. Rotacija glavne osovine pokreće lopatice slične plugu da se okreću velikom brzinom kako bi se materijal brzo kretao u oba smjera i postigao cilj miješanja. Brzina miješanja je velika, a na stijenku cilindra ugrađen je leteći nož koji može brzo raspršiti materijal, tako da je miješanje ujednačenije i brže, a kvaliteta miješanja visoka.

Miješalica s jednim vratilom i ralom (velika vrata za pražnjenje)

Miješalica s jednim vratilom i ralom (super velika brzina)

Lijevak za vaganje

Lijevak za vaganje sirovina

Sustav vaganja: precizan i stabilan, s mogućnošću kontrole kvalitete

Usvojite visokoprecizni senzor, postupno hranjenje, poseban senzor mijeha, visokoprecizno mjerenje lijevanog materijala i osigurajte kvalitetu proizvodnje.

Opis

Lijevak za vaganje sastoji se od lijevka, čeličnog okvira i mjerne ćelije (donji dio ljestve za vaganje opremljen je pužem za pražnjenje). Lijevak za vaganje široko se koristi u raznim linijama za mort za vaganje sastojaka poput cementa, pijeska, pepela, lakog kalcija i teškog kalcija. Ima prednosti velike brzine doziranja, visoke točnosti mjerenja, velike svestranosti i može rukovati raznim rasutim materijalima.

Princip rada

Mjerni spremnik je zatvoreni spremnik, donji dio je opremljen pužem za pražnjenje, a gornji dio ima otvor za punjenje i sustav za disanje. Prema uputama kontrolnog centra, materijali se sekvencijalno dodaju u spremnik za vaganje prema postavljenoj formuli. Nakon što je mjerenje završeno, pričekajte upute za slanje materijala na ulaz elevatora s koficama sljedeće veze. Cijeli proces doziranja kontrolira PLC u centraliziranom kontrolnom ormaru, s visokim stupnjem automatizacije, malom pogreškom i visokom učinkovitošću proizvodnje.

Područje primjene

Uspješan projekt

Imamo mnogo tematskih lokacija u više od 40 zemalja diljem svijeta. Neka od naših mjesta instalacije su sljedeća:

Profil tvrtke

CORINMAC - Suradnja i obostrana korist, to je podrijetlo imena našeg tima.

To je ujedno i naš operativni princip: kroz timski rad i suradnju s kupcima stvarati vrijednost za pojedince i kupce, a zatim ostvariti vrijednost naše tvrtke.

Od svog osnutka 2006. godine, CORINMAC je pragmatična i učinkovita tvrtka. Posvećeni smo pronalaženju najboljih rješenja za naše kupce pružajući visokokvalitetnu opremu i proizvodne linije visoke razine kako bismo im pomogli u postizanju rasta i napretka, jer duboko razumijemo da je uspjeh kupaca i naš uspjeh!

Posjeti kupaca

Dobrodošli u CORINMAC. CORINMAC-ov profesionalni tim nudi vam sveobuhvatne usluge. Bez obzira iz koje zemlje dolazite, možemo vam pružiti najpažljiviju podršku. Imamo veliko iskustvo u pogonima za proizvodnju suhe mortove. Podijelit ćemo naša iskustva s našim kupcima i pomoći im da pokrenu vlastiti posao i zarade novac. Zahvaljujemo našim kupcima na povjerenju i podršci!

Pakiranje za otpremu

CORINMAC ima profesionalne logističke i transportne partnere koji surađuju više od 10 godina, pružajući usluge dostave opreme od vrata do vrata.

Povratne informacije kupaca

Naši proizvodi stekli su dobar ugled i priznanje u više od 40 zemalja, uključujući Sjedinjene Američke Države, Rusiju, Kazahstan, Kirgistan, Uzbekistan, Turkmenistan, Mongoliju, Vijetnam, Maleziju, Saudijsku Arabiju, Ujedinjene Arapske Emirate, Katar, Peru, Čile, Keniju, Libiju, Gvineju, Tunis itd.

Izvlačenje

Naši proizvodi

Preporučeni proizvodi

Jednostavna linija za proizvodnju suhog morta CRM2

Kapacitet:1-3 TPH; 3-5 TPH; 5-10 TPH

Karakteristike i prednosti:

1. Kompaktna struktura, mali otisak.

2. Opremljen strojem za istovar tonskih vreća za obradu sirovina i smanjenje intenziteta rada radnika.

3. Koristite lijevak za vaganje za automatsko doziranje sastojaka radi poboljšanja učinkovitosti proizvodnje.

4. Cijela linija može ostvariti automatsku kontrolu.

Jednostavna linija za proizvodnju suhog morta CRM1

Kapacitet: 1-3 TPH; 3-5 TPH; 5-10 TPH

Karakteristike i prednosti:

1. Proizvodna linija je kompaktne strukture i zauzima malu površinu.

2. Modularna struktura, koja se može nadograditi dodavanjem opreme.

3. Instalacija je praktična, a instalacija se može dovršiti i pustiti u proizvodnju u kratkom vremenu.

4. Pouzdane performanse i jednostavno korištenje.

5. Investicija je mala, što može brzo povratiti trošak i stvoriti profit.

Jednostavna linija za proizvodnju suhog morta CRM3

Kapacitet:1-3 TPH; 3-5 TPH; 5-10 TPH

Karakteristike i prednosti:

1. Dvostruki mikseri rade istovremeno, dvostruki učinak.

2. Raznovrsna oprema za skladištenje sirovina je opcionalna, kao što je istovarivač vreća s tonom, spremnik za pijesak itd., koji su praktični i fleksibilni za konfiguriranje.

3. Automatsko vaganje i doziranje sastojaka.

4. Cijela linija može ostvariti automatsku kontrolu i smanjiti troškove rada.

Inteligentno upravljanje proizvodnom linijom suhog morta ...

Značajke:

1. Višejezični operativni sustav, engleski, ruski, španjolski itd. može se prilagoditi prema zahtjevima kupca.

2. Vizualno sučelje za upravljanje.

3. Potpuno automatsko inteligentno upravljanje.